業務の効率化

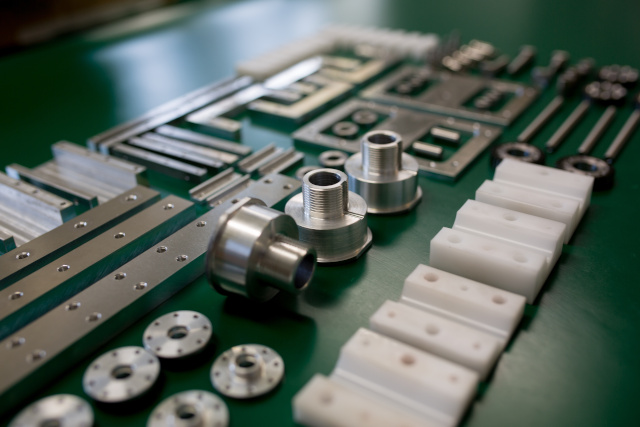

ディーライズでは全てのものを一括で請け負うことができ、部品加工から治工具、生産装置、検査装置まで設計製作が可能です。

また装置開発のご提案から具現化し、パテント(特許)取得のお手伝いまで全ての業務をご支援致します。

例えばメカ部品100点の治具を外部調達する場合。

STEP.1

加工先選定

各専門業者(金属加工、特殊材料加工、樹脂加工、ポリイミド加工、ゴム加工、セラミックス加工、ガラス加工、電気基盤作成、電気配線など)に見積依頼。

STEP.2

コスト交渉

発注先が10社になったとしてもそれぞれに個別に価格交渉を行います。

STEP.3

注文書の発行

その10社に注文書発行。場合によっては部品点数分の注文書100枚を発行しなければならない事もあります。

STEP.4

納期管理、受け入れ

各部品でリードタイムの長いものと短いものがあり、納期管理も受入れ管理も複雑になります。

もし弊社に一括でご依頼頂ければこれら全てを1案件として管理する事ができます。